[인터뷰AS] AMR 격전지서 돋보이는 트위니, 뭐가 좋나요?

[인터뷰 AS] 인터뷰를 AS해드립니다

가끔 독자님들께서 그런 질문을 하십니다. “그때 인터뷰했던 그 회사, 지금은 어떻게 됐나요?” 라고요. 그래서 마련했습니다. 인터뷰AS.

기술력은 당연하지만요, 현장의 입맛을 맞추는 게 중요하다고요.

무슨 말이냐면 물류센터 로봇이야기입니다. 최근 들어 물류센터들의 관심은 ‘어떻게 해야 현장 인력의 공수를 덜 수 있는가’에 집중돼 있습니다. 최근 만난 한 물류센터 담당자는 “점점 더 사람을 구하기 어려워지고 있다”고 말하기도 했는데요. 더 이상 젊은 인력들이 물류센터로 오지를 않기 때문입니다.

게다가 사람을 구한다고 해도 말이죠. 현장에서 익숙해지기까지 생기는 일들이 많습니다. 보통 물류센터에서 ‘숙련된’ 인력이라고 하면 개인 편차를 고려해도 6개월~1년 정도 일한 이들이라고 하는데요. 상품 입고-주문 확인-픽업-패킹까지 이르는 과정에서 종종 오류가 나온다고요.

예를 들어 상품 픽업 중 종이에 적힌 상품 1개를 한 박스로 오인해 박스째 담는 일도 생기고요. 상품 번호 12와 13을 헷갈려 12번 상품을 13번으로 픽업하는 경우도 있습니다.

물류 현장에서는 현장 인력의 노고를 덜고 운영상 오류를 줄이기 위한 해답으로 자율주행로봇을 보고 있습니다만, 쉬운 일은 아닙니다. 현장 인력들이 얼마나 편하게 이용할 수 있는가부터 시작해 비용 등 여러 문제가 있습니다.

최근 물류센터 현장에 도입하는 로봇은 AGV(Automated Guided Vehicle)와 AMR(Autonomous Mobile Robot)로 나뉘는데요.

두 로봇의 차이점이 있다면 역시 비용입니다. AGV는 바닥 유도선 등을 이용한 경로 안내, 센서 등으로 센터 내 별도의 인프라 작업이 필요합니다. 쿠팡이 지난해 공개한 대구FC 내 로봇이 바로 그것이죠. 아마존, CJ대한통운 등 여력이 있는 기업들은 AGV를 도입하고 있습니다. 다만 별도의 인프라를 설치한다는 게 기존 물류센터들 입장에서는 쉬운 일이 아니죠. 또 풀필먼트센터 입장에서는 대규모 설비를 투자했는데 상품의 물성이 설비와 맞지 않으면 가동 시간이 적어 이윤을 내기 어렵다고요.

트위니가 내놓은 ‘나르고 오더피킹’은 AMR입니다. 인공지능(AI), 자율주행 등 기술을 이용해 지도를 그리고 스스로 목적지를 찾아가는 ‘동시적 위치 추정 및 지도 작성(SLAM)’ 기술을 적용한 로봇입니다. 또 별다른 추가 장치 없이 스스로 위치를 파악해 움직인다는 게 장점이죠.

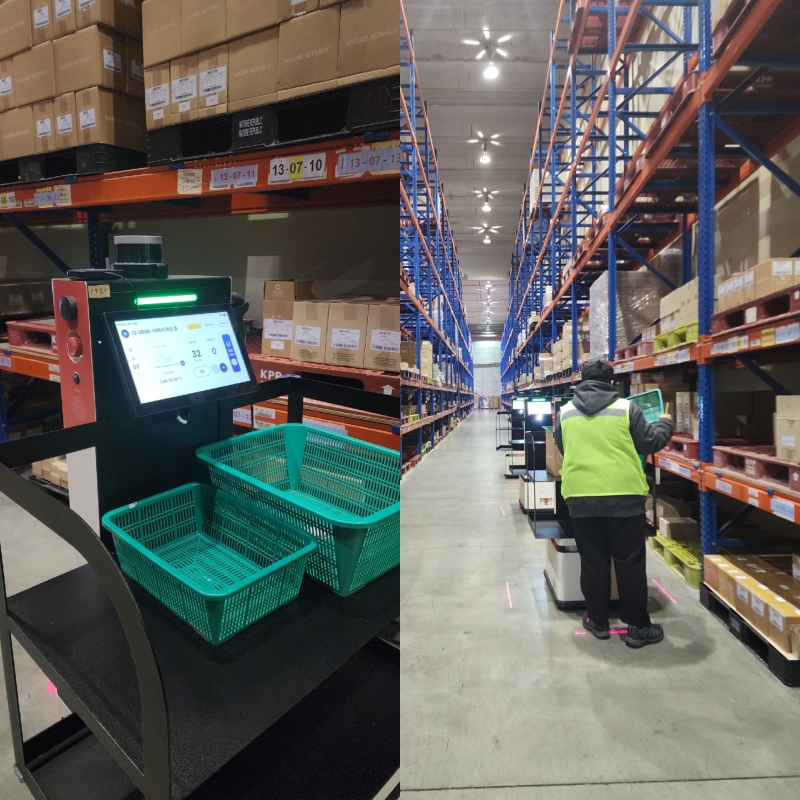

로봇이 창고 재고 위치로 이동하고, 화면에 상품명과 상품 이미지, 픽업 갯수를 띄우면 현장 직원이 해당 상품을 픽업하는 방식으로 운영됩니다.

트위니는 올해 초 인천 한 물류센터에서 창고 관리 시스템(WMS)와 연동해 ‘나르고 오더피킹’ 시연회를 선보인 바 있습니다.

이후 인터뷰에서 트위니는 안정성에 자신감을 가졌습니다. 트위니 김재성 본부장은 “실증은 운영 지역 두 세곳에서 로봇 옆에 사람을 붙여두고 문제가 생기면 조정할 수 있지만 판매는 아니다”며 “안정적으로 운영할 수 있기 때문에 판매하고 있다”고 밝히기도 했는데요.

그렇다면 기술을 기반으로 안정성에 자신감을 가지고 있는 트위니는 어디까지 왔을까요. 지난 13일 경기도 용인시 남사면에서 트위니를 만나봤습니다.

지난 13일 오후 경기도 용인시 남사면에 위치한 한익스프레스 남사물류센터에서 트위니 측은 안정성에 더해 현장 입맛에 맞춘 로봇을 내고 있다는 데에서 자신감을 드러냈습니다.

트위니는 지금까지 물류센터 6곳에 한 자릿수에서 두 자릿수로 로봇을 도입했습니다. PoC(Proof of Concept)부터 시작해 렌트, 판매까지 다양한 방식으로 로봇을 공급하고 있는데요. 현재 도입한 기업들 대부분은 내년 트위니의 로봇을 두 자릿수로 도입할 계획을 가지고 있다고요.

그렇다면 트위니 ‘나르고 오더피킹’은 실제 현장에서 어떤 강점을 가지고 있을까요?

먼저 오더피킹은 주문에 따라 창고 내 재고 위치로 이동해 상품을 담는 일을 뜻합니다. 이날 물류센터 근로자들은 나르고 오더피킹 6대를 이용해 피킹 작업을 진행하고 있었는데요. 현재에는 수,목,금 2차례에 거쳐 PoC 단계를 거치고 있다고요.

운영 과정을 살펴보면요. 현재에는 한 통로에서 직원 한 명과 로봇 세 대가 호흡을 맞추고 있습니다. 로봇이 상품 픽업이 필요한 위치로 이동해 화면에 상품 이름과 픽업 개수를 띄우면 직원이 해당 장소로 이동해 상품을 필요에 맞게 픽업합니다. 현장에서는 이미 트위니의 나르고 오더피킹이 안전성과 지게차나 트럭, 사람과 부딪히지 않는다는 안전성을 충분히 확인했다고 하고요. 여기에 더해 PoC를 진행하면서 로봇이 어떤 공정, 물성에 최적이라는 걸 파악했다고도 합니다.

또 하나 큰 장점은 피킹 동선 알고리즘 추천입니다. 예를 들어 직원이 1자로 픽업을 한다던가, 지그재그로 픽업을 한다던가를 사람의 판단에 두는 게 아니라요. 피킹 물량, 빈도수 등을 고려한 알고리즘을 추천하기 때문입니다.

이전보다 적재함의 크기도 늘었습니다. 트위니가 현장의 요구에 맞춰 적재함을 커스터마이징하기 때문에 가능한 일입니다.

현장에서 로봇에게 기대하는 바는 명확합니다. 한익스프레스 강준식 풀필먼트 사업팀 상무는 물류센터 현장 내 로봇이 필요한 이유로 ‘피로도를 줄일 수 있도록 근무 환경을 개선하기 위해서’라고 설명했습니다.

또 기존 물류센터 현장 직원들이 종이에 인쇄된 주문 내역을 보고 다음 공간에 이동하는 걸 직접 판단해야 했다면요. 나르고 오더피킹은 다음 픽업 위치로 바로 이동해 직원들의 혼란을 줄입니다.

즉 비숙련자도 숙련자처럼 일할 수 있어 채용 범주를 늘릴 수 있다는 게 AMR의 장점 중 하나죠. 강 상무는 “비숙련자도 숙련자와 같은 역할을 할 수 있다”며 “숙련자 장비에 따른 자격증이나 물류 경험, 연령, 성별을 구분하지 않고 일자리를 받을 수 있다”고 말했습니다.

또 현재 PoC는 ‘AMR이 어느 환경에 적합하느냐’를 찾기 위해서라는 설명입니다. 현재 물류센터 설비는 분류-피킹-패킹을 위해 마련됐지만, 모든 상품을 설비를 태울 필요가 없죠. 예를 들어 한 주문이 1개 상품만 담는다면 해당 상품만 바로 가져오면 됩니다. 게다가 이커머스의 특징은 ‘오늘은 1000건 들어왔지만, 다음날은 5000~1만건이 들어올 수 있다”는 겁니다. 강 상무는 “탄력적인 대응을 위해서는 분류 설비로는 안된다”며 “한익스프레스 또한 피킹 측면에서 AMR을 이용하지, 자동화를 진행하지는 않는다”고 말했습니다.

강 상무가 밝힌 트위니의 장점은 “물류센터를 이해하는 로봇 기업”입니다. 많은 설비 업체가 현장을 잘 모르고 마케팅을 진행하지만, 실제로 도입하려고 보면 커스터마이징을 해야 하는 부분이 항상 생긴다고요.

그는 “하드웨어나 소프트웨어 개발 시 현장을 모르면 무용지물이다”며 “트위니에서는 물류현장에 대한 전문적인 지식을 가지고 있을 뿐만 아니라 물류를 아는 사람이 현장 설비를 개발, 판매, 유통하고 있다”고 말했습니다. 빠른 피드백도 장점인데요. “현장의 아이디어를 빠르게 흡수해 피드백도 빠르고 계속 개발도 진행한다”는 설명입니다.

멀티오더도 풀필먼트센터 등에서 관심을 가질 수 있는 제품입니다. 다품종 소량으로 운영되는 경우가 많기 때문입니다.

먼저 현재 한익스프레스 남사물류센터는 DAS(Digital Assorting System)를 기반으로, 주문에 따른 물건을 한 번에 모두 픽업해 기계로 분류하는 ‘총괄 피킹(Batch Picking)’ 방식을 사용하고 있습니다. ‘나르고 오더피킹’도 한 SKU당 물건을 30~40개씩 픽업한 뒤 를 기반으로 합니다. 출고건들에 필요한 상품을 모두 피킹한 뒤 분류 설비를 태워 분배된 박스를 다시 검수하고 주문별로 주문으로 내보냅니다. 현장에서는 약 1000여개 정도의 소규모 SKU를 가진 경우에는 DAS가 잘 맞는다고 설명했습니다.

여기부터는 콘텐츠 멤버십 ‘커머스BN 프리미엄’ 가입자를 대상으로만 공개됩니다. 가입은 네이버를 통해 하실 수 있습니다. 커머스BN은 콘텐츠를 기반으로 커머스 가치사슬을 연결하는 ‘비즈니스 네트워크’를 만들고, 콘텐츠를 통해 산업과 산업, 사람과 사람을 연결하여 시너지를 만들고자 합니다. 그 새로운 도전에 여러분을 초대합니다.

글. 바이라인네트워크

<성아인 기자> aing8@byline.network

[무료 웨비나] 아이덴티티 보안 없는 보안 전략은 더 이상 안전할 수 없습니다

◎ 일시 : 2025년 7월 15일 (화) 14:00 ~ 15:30

◎ 장소 : https://bylineplus.com/archives/webinar/53537